Производство, сушка и грануляция альтернативных топлив из отходов (RDF/SRF)

В Европе с конца прошлого столетия практикуется выработка из ТКО и других отходов энергии, путем сжигания их в энергетических топках, цементных и металлургических печах и т.п. Фракции ТКО, представляющие энергетическую ценность, могут составлять до 25-30% от всего объема ТКО. Например, мегаполис, генерирующий 500.000т/г ТКО может обеспечивать поставку на цементный завод до 150.000т/г альтернативного топлива с энергетической ценностью, соответствующей приблизительно 75.000.000м3 природного газа.

Топливо из отходов, т.н. альтернативное топливо, (АТ), RDF (Refuse Derived Fuel) или SRF (Solid Recovered Fuel), производится из коммунальных отходов, древесины, пластика, органических отходов и т.п. путем сепарации из них наиболее калорийных горючих фракций и измельчения этих фракций как правило до 70 — 30мм. Такие отходы, как автопокрышки, высоко ценимые, например, цементниками, за их высокую калорийность, часто сжигаются целиком.

Как правило, переработчики сталкиваются с тем, что альтернативные топлива из ТКО или древесины (или деревянных ж/д шпал) имеют высокую влажность, что существенно снижает их энергетическую ценность. Как показывает практика, практически в любое время года влажность АТ, произведенных из ТКО не бывает ниже 35%, а в холодное время года часто превышает 45%. Чтобы процесс в цементной печи шел равномерно, без потерь энергии на выпаривание воды, влажность топлива не должна превышать 20%. Средняя цена на SRF с теплотворной способностью 14-16МДж и влажностью до 20%, установившаяся в Подмосковье, составляет 800 – 1200руб/т DDP цементный завод. С ростом влажности, потребитель будет пропорционально сбивать цену закупки, вплоть до условных 1руб/т SRF.

Чтобы избежать подобной ситуации, линию производства АТ целесообразно комплектовать сушильной установкой – например барабанной или ленточной сушилкой. При этом тепло, необходимое для сушки, м.б. выработано из производимого АТ. Т.о. часть АТ может быть утилизировано в устройстве генерации тепла. При грамотном подходе, операция сушки не окажет существенного влияния на экономику процесса производства АТ из ТКО.

В случае большого расстояния между производителем и потребителем АТ, топливо может быть сгранулировано на прессе-грануляторе, что существенно повысит плотность и качество топлива и снизит транспортные расходы. Конечно грануляция – это затратная операция, но поскольку процесс грануляции происходит только при влажности сырья менее 10% и стабильном составе, качественные характеристики АТ существенно улучшаются. Гранула имеет идеальную форму для подачи в печь и высокую плотность (400-500кг/м3), а значит не будет в отличие от легкого SRF разноситься ветром по цементному заводу. Рост качественных показателей делает гранулированный SRF более привлекательным для потребителя и является поводом для увеличения цены продажи.

Компания АРК предлагает полный цикл работ по комплектации линий производства АТ:

— исследование отходов и топлив, с целью определения теплотворной способности, хим.состава и прогнозирования возможных выбросов при сжигании,

— оказываем помощь заказчику в изготовлении опытных партий АТ и организации пробного сжигания,

— инжиниринг и проектирование,

— комплектация линий производства АТ оборудованием европейских и отечественных производителей, новым и бывшим в употреблении с оптимальным соотношением цена/качество.

— комплектация линий подачи АТ на печь или другое устройство сжигания АТ.

Линии производства АТ комплектуются оборудованием от проверенных и надежных отечественных и европейских производителей, что позволяет получить оптимальное соотношение цена/качество.

Альтернативное топливо из отходов (RDF)

Твердые бытовые отходы (ТБО) являются источником вторичного сырья и ценным энергетическим ресурсом.

Мировой опыт показывает, что переработка ТБО позволяет решать одновременно и экологические и энергетические и экономические задачи.

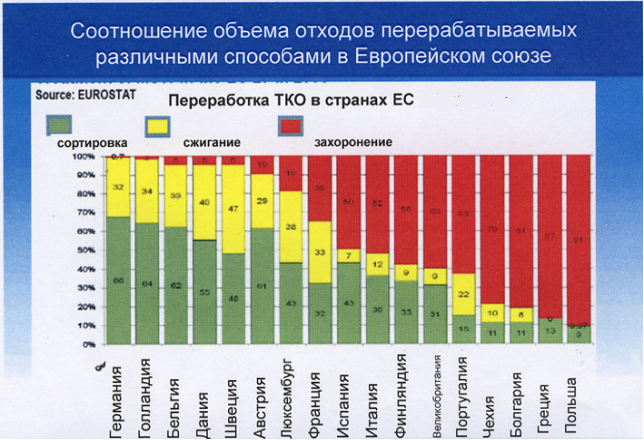

Как видно из рисунка 1, в Германии, Голландии и других странах менее 10% ТБО отправляется на захоронение, 60% используется как вторичное сырье и 30% — как топливо.

Каждый житель населенного пункта РФ в среднем образует 0,3 тонны ТБО в год, то есть по всей стране образуется более 40 миллионов тонн. Эти отходы могут быть использованы тем или иным способом, представляя собой огромное богатство.

Вместе с тем, не переработанные ТБО являются источником больших проблем в РФ, состоящих в том, что для захоронения этих отходов используются специально выделенные территории (полигоны), которые быстро заполняются и постепенно занимают все большие пространства в стране, жизнедеятельность вокруг которых быстро затихает.

Промышленное производство, как известно, требует значительного количества энергии, и затраты на энергоносители составляют значительную часть в себестоимости товара. В частности при производстве цемента, количество электроэнергии и топлива, составляют до 60% от себестоимости конечного продукта — цемента, причем доля непосредственно топлива превышает половину этой величины. Снижение расходов топлива при производстве цемента возможно путем частичной замены минерального топлива альтернативным, получаемым из отходов. Одновременно решается экологическая проблема утилизации отходов производства и потребления.

В ЕС альтернативное топливо из отходов принято называть RDF (Refuse-Derived Fuel). В первую очередь в качестве альтернативного топлива можно рассматривать продукт переработки твердых бытовых отходов — ТБО 5 класса опасности, к которому относятся полимеры, бумага, текстиль, древесина, кожа (ГОСТ Р 54235-2010 — Топливо твердое из бытовых отходов. Термины и определения.). Автопокрышки, так же являющиеся прекрасным калорийным топливом, относятся к 4 классу опасности.

Решение проблемы организации переработки горючей части ТБО для снижения доли захоронения и получения альтернативного топлива для сжигания на цементном заводе предполагало выполнение нескольких основных требований: 1. должны быть сохранены существующее качество продукции и экологическая обстановка на цементном заводе, а также соблюдены нормы существующего экологического законодательства при работе цементного завода на альтернативном топливе. 2. цементный завод должен быть освобожден от работы с отходами, как от непрофильного бизнеса. Альтернативное топливо должно поступать на завод как товар, в сопровождении необходимых документов (сертификат соответствия), отвечать требованиям и характеристикам, необходимым для замещения минерального топлива. 3. должны быть соблюдены экономические целесообразность и взаимовыгодный интерес цементников и мусоропереработчиков.

Ниже приведены характеристики некоторых материалов, используемых в качестве альтернативного топлива.

| № | Материал | Теплотворность Q, ккал/кг | Влажность, W, % | Зольность, А, % |

|---|---|---|---|---|

| 1 | RDF из смеси полимеров и бумаги из ТБО | 4300 — 4800 | 15 — 20 | 10 — 22 |

| 2 | Полимеры ВД, НД, ПП чистый | 9500 | 0,5 — 2 | |

| 3 | Бумага из ТБО | 3950 | 20 — 30 | 8 |

| 4 | Картон из ТБО | 3220 | 20 — 30 | 8 |

| 5 | ТБО | от 1800 | 30 — 50 | до 30 |

| 6 | Автомобильные покрышки | 7650 | 7 (резина) | |

| 7 | Торф | 2600 | 40 | 11 |

| 8 | Тростник | 4109 | 9,85 | 2,6 |

| 9 | Древесные опилки | 4587 | 6,53 | 1,4 |

| 10 | Гранулы из рапсовой соломы | 3848 | 10,8 | 5,2 |

| 11 | Брикеты/гранулы из конского навоза с опилками | 4321 | 7,83 | 3,5 |

| 12 | Куриный помет | 3823 | 13 | 9,4 |

| 13 | Гранулы из шелухи подсолнуха | 4819 | 8,22 | 5,64 |

В настоящий момент компания сосредоточила свои усилия в следующих областях:

Калорийность ТБО напрямую зависит от содержания в них горючих компонентов. А содержание горючих компонентов, в первую очередь полимеров (упаковка), а также бумаги, текстиля и т.д. зависит от уровня жизни в регионе. Их содержание в ТБО может доходить до 60%, все остальное – это пищевые отходы и малопригодные для сжигания в т.ч. токсичные включения: бетон, камни, стекло, металл, элементы питания и пр. Помимо калорийных фракций ТБО, в качестве RDF могут использоваться автомобильные покрышки, ж/д шпалы, нефтешламы и другие отходы.

Группой специалистов в составе ООО «АРК» и ООО «ЦемЭнергоРециклинг» в нескольких регионах РФ проведен ряд исследований выделенных из состава ТБО горючих фракций, в частности исследовался развернутый элементный состав органических фракций, калорийность, зольность и химический состав золы. Проведенные работы показали, что RDF в большинстве случаев не требует серьезной очистки и по химическому составу, в частности по содержанию хлора, фтора, серы, по влажности и составу золы укладывается в требования цементных предприятий к альтернативному топливу.

Сжигание RDF в цементных печах безопасно с экологической точки зрения, т.к. все токсичные включения, содержащиеся в альтернативном топливе, схватываются в клинкере в устойчивые и безвредные химические соединения.

В 2008г. ООО «АРК» построил на ОАО «Мордовцемент» первый в РФ завод по производству альтернативного топлива из автомобильных покрышек заявленной мощностью 14т/ч. Линия успешно эксплуатируется и по сей день, очищая Республику Мордовию и все соседние области от изношенных покрышек.

В 2011г. первые в РФ, при участии специалистов ООО «ЦемЭненергоРециклинг» и ООО «АРК» был проведен промышленный эксперимент по подаче RDF в печь ОАО «Сланцевский цементный завод «Цесла» с замещением до 15% основного топлива. Эксперимент сопровождался комплексным исследованием влияния RDF на качество и состав клинкера, на выбросы и т.п. Замеры, произведенные с привлечением лаборатории ФГУП «ВНИИМ им Д.И. Менделеева» показали, что значения параметров вредных выбросов в атмосферу, в т.ч. ПХДД/ПХДФ, практически не превысили значения, зафиксированные в действующем томе ПДВ и могут считаться безопасными.

Сегодня ООО «АРК», совместно с партнерами – ООО «ЦемЭнергоРециклинг», группой Fives проводят большую разъяснительную работу с цементными и мусороперерабатывающими предприятиями РФ и ближнего зарубежья. Мы готовы выполнить работы по организации производства альтернативного топлива из ТБО (RDF), организации приемки, хранения и подачи данного топлива в печи цементного завода или в топки ТЭС. Вновь создаваемое предприятие может быть оснащено химической лабораторией и сканером для постоянного контроля качества RDF.

В состав работ может входить:

- выезд наших специалистов на место с целью ознакомления с ситуацией, организация переговоров между представителями производителя и потребителя RDF;

- исследование ТБО, отбор представительных проб из топливных фракций ТБО и их химический анализ;

- анализ возможности использования цементным заводом RDF. Расчет допустимого процента замены основного топлива на альтернативное;

- подбор, согласование с переработчиком ТБО и поставка технологической линии для производства RDF;

- расчет топливных складов, подбор, согласование с цементным заводом и поставка оборудования для подачи RDF в печи, горелок;

- разработка раздела «Технология» к проектной документации;

- разработка ТУ и сертификация RDF с получением соответствующих протоколов испытаний (Ростест) для использования данного вида топлива на цементном заводе;

- Подбор альтернативных решений по переработке хвостов ТБО в энергоносители.

Предлагаемая технология позволяет перерабатывать до 60% ТБО, сделать мусороперерабатывающее производство высокорентабельным бизнесом, в разы увеличить срок службы полигонов для захоронения ТБО, решить проблемы обращения с отходами во многих регионах РФ.

Ниже приведены некоторые цифры:

- Альтернативное топливо из ТБО имеет калорийность в среднем 4000 — 4500ккал/кг, что сопоставимо с калорийностью углей и газа. К примеру: 2кг RDF замещают 1м3 природного газа,

- Средний цементный завод может потреблять от 40 до 100 тысяч т/г RDF при замещении до 30% основного топлива;

- Себестоимость производства 1т RDF, при условии использования автоматической линии сепарации не превышает 500руб;

- В РФ сложился рынок RDF. Цена, которую готов платить цементный завод за 1т RDF на сегодняшний день составляет от 700 до 1500руб. Причем с ростом тарифов на энергоносители, будет расти и цена на RDF;

- Стоимость полуавтоматической линии переработки ТБО с возможностью выделения до 25% вторичного сырья и производства RDF, производительностью от 150тыс т/г составляет от 4 до 8 млн Евро, в зависимости от комплектации и других факторов.

Среди наших клиентов: ОАО «Мордовцемент», ОАО «Себряковцемент», заводы группы OSC Lafarge Cement, заводы группы HeidelbergCement RUS LLC, ОАО «Красноярский цементный завод», ОАО «Воркутацемент», ОАО «Серебрянский цементный завод» и многие другие.

Таким образом, даже при таком отсталом законодательстве как в РФ, производство альтернативного топлива из ТБО и сжигание его в цементных печах может стать выгодным бизнесом с очень небольшим сроком окупаемости, как для мусороперерабатывающей компании, так и для цементного завода.